Отправить на почту

Статьи

11-10-2017

Нет времени читать?Категория:

Гидромолоты и пикиГидравлический молот — один из самых популярных видов навесного оборудования, используется для широчайшего спектра работ: демонтажа бетонных конструкций, разрушения скальных и мерзлых грунтов, вскрытия дорожных покрытий, погружения свай и уплотнения грунта. Первые гидромолоты для экскаваторов появились еще в 60-х годах прошлого века. За время активного развития навесного оборудования во всем мире появилось лишь два принципиально разных конструктивных решения, другими словами, два типа молотов — поршневые и мембранные, которые еще называют полностью гидравлическими.

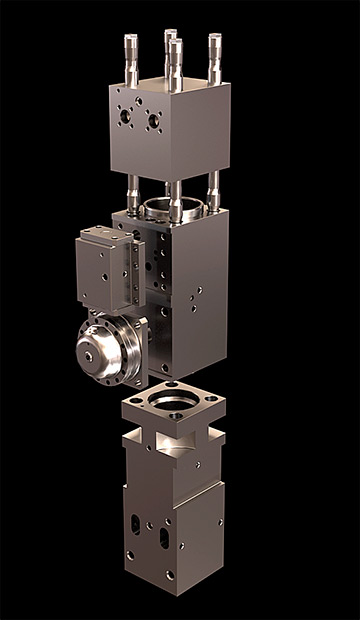

И те, и другие типы гидромолотов имеют модульную систему компоновки — их ударный блок состоит из трех основных конструктивных частей, соединенных длинными стяжными болтами. Данная конструкция характерна для 99% выпускаемых молотов независимо от бренда. Стяжные болты, или, как их еще часто называют, шпильки в различных моделях гидромолотов отличаются только длиной и геометрией.

Наличие стяжных болтов в конструкции предъявляет более высокие требования к обслуживанию гидравлического молота. Согласно инструкции, оператор машины должен проверять момент затяжки всех четырех болтов еженедельно, а при интенсивной работе молота — каждые два дня.

И если в гидромолотах небольшого размера с открытым корпусом к стяжным шпилькам есть прямой доступ, в крупных гидравлических молотах, оснащенных закрытым шумозащитным корпусом, «подобраться» к болтам можно, только демонтировав гидромолот с экскаватора и сняв переходную плиту. Учитывая все этапы данного процесса — снятие гидромолота с экскаватора, откручивание плиты, проверка момента затяжки и те же действия в обратной последовательности, работа оператора прерывается минимум на 4-5 часов. Не говоря уже о тонкостях обращения со стяжными болтами каждой конкретной модели гидромолота — к примеру, чтобы закрутить стяжные болты на гидромолоте мембранного типа, их нужно предварительно нагревать по специальной технологии. Такой вид работ можно осуществить только в авторизированном сервисном центре.

Ни для кого не секрет, что в русской ментальности не заложена привычка бережно обращаться с оборудованием. Более того, большинство операторов спецтехники даже не читают инструкцию по эксплуатации гидромолотов. Но долговечность и производительность данного оборудования напрямую зависит от соблюдения всех правил его эксплуатации и хранения. В противном случае владелец гидромолота всегда расплачивается рублем.

Однако даже при бережном обращении с оборудованием в процессе работы, особенно при механических нагрузках, не передающих ударную энергию на разрушаемый материал, стяжные болты вытягиваются. В конечном счете растяжение шпильки приводит к ее разрыву.

Интересно, что разрыв одного болта оператор даже не ощутит. Гидромолот не остановится, а лишь будет издавать бряцание, заглушаемое его же работой. Машинист узнает о проблеме только тогда, когда лопнет два стяжных болта. Но после такой поломки начинается смещение основных элементов ударного блока относительно друг друга, и боек начинает бить не в плоскость, а в край пики. Возникает повышенная радиальная нагрузка, из-за которой боек максимально смещается к внутренней поверхности цилиндра. В итоге это приводит к задирам на бойке и цилиндре, а это в свою очередь — к капитальному ремонту оборудования, часто превышающему 50% стоимости нового гидромолота.

Учитывая все вышесказанные причины, ведущие инженеры Технопарка «Импульс» решили избавить операторов гидромолотов от подобных проблем. По итогам более десяти лет исследований и разработок на российский рынок было выпущено новое поколение гидромолотов Impulse Evolution, одним из важных конструктивных решений которых стал полный отказ от стяжных болтов!

В гидромолотах Impulse использована монолитная концепция: стяжные шпильки полностью исключены из структуры оборудования, а ударный блок представляет собой единое цилиндрическое тело.

Другими словами, Технопарк «Импульс» решает одну из главных проблем отрасли, избавляя гидромолот от «ахиллесовой пяты». Мы предлагаем нашим Клиентам оптимальное решение — гидравлический молот, простой в обслуживании и надежный в эксплуатации.

Оборудование Impulse — создано для работы!

Вы можете задать специалистам компании Технопарк «Импульс» любой интересующий вас вопрос